Buchseitenaufhalter fräsen

Es ist wieder soweit: Die Weihnachtszeit steht vor der Tür! Und mit ihr der Bedarf an einem kleinen Geschenk in 24-facher Ausführung für einen Gemeinschaftsadventskalender…

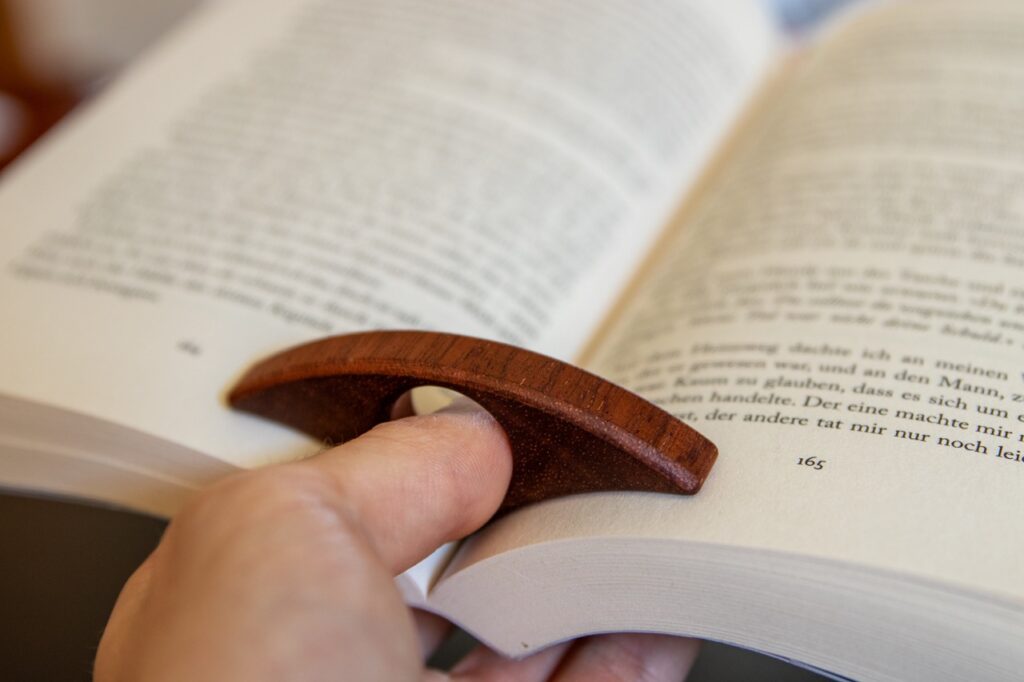

Schon seit längerem wollte ich mir einen nützlichen Buchseitenaufhalter – ja, so etwas gibt es tatsächlich – aus schönem Holz fräsen, warum also nicht gleich 23 Mal mehr? Die Idee für das diesjährige Adventsprojekt war geboren!

Aus der Idee wurde nach etwas Inspirationssuche im Internet und ein paar Messungen von Daumendurchmessern verschiedenster Leute zuerst eine Zeichnung auf Papier, aus dieser war dann schnell ein CAD-Modell in Autodesk Fusion 360 modelliert.

Alles beginnt mit einem CAD-Modell

Die Buchaufhalter werden aus Mahagoni-Streifen gefräst, diese müssen jedoch zuerst auf die passende Dicke zugesägt werden. Das gelang mit der Kappsäge und einem noch relativ scharfen Sägeblatt wunderbar und machte (neben einer Menge Sägespäne) eine Menge Spaß…

Die 12mm dicke Streifen können nun zum Fräsen verwendet werden

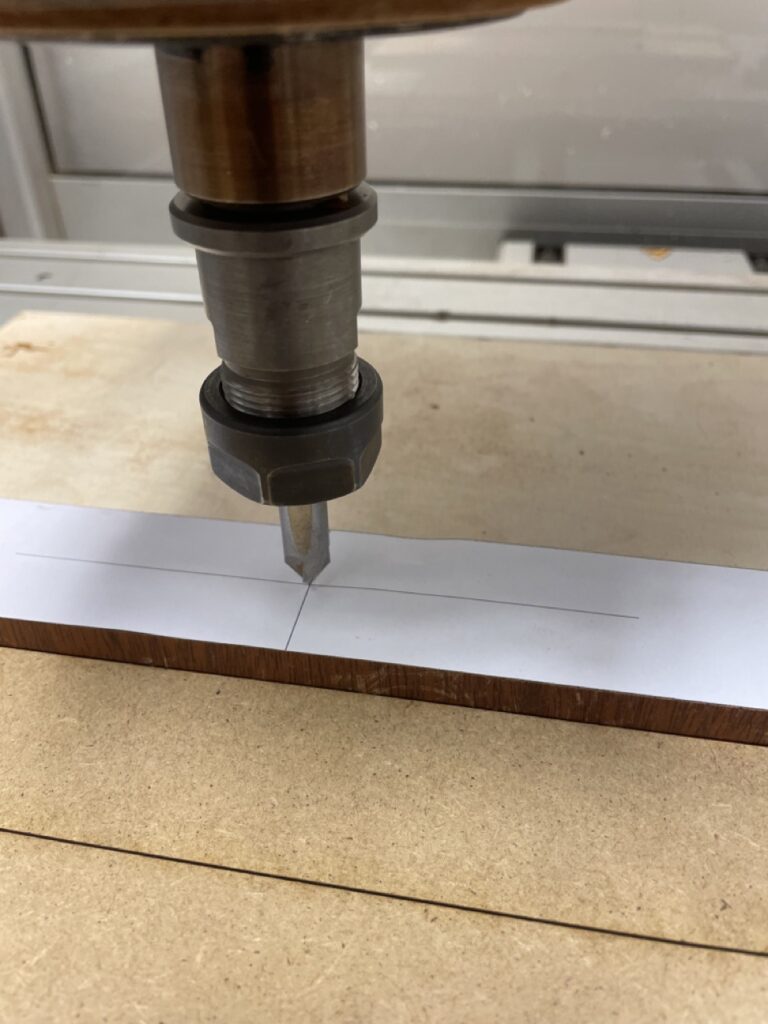

Zurück im CAD-Programm konnten nun alle notwendigen Parameter für den Fräsvorgang, zum Beispiel die Spindeldrehzahl und die Eintauchtiefe, eingestellt werden und diese letzlich als eine für die Fräsmaschine lesbare .ncp-Datei exportiert werden. Jetzt nur noch die passenden Fräser (hier ein 8mm Schaftfräser für’s eigentliche Fräsen und ein sehr kleiner Gravurfräser zum leichteren Setzten des Nullpunktes) einspannen und vermessen, einen der Holzstreifen mithilfe einer gelaserten Positionierungshilfe und mit doppelseitigem Klebeband fixieren, ein einziges Mal den Nullpunkt setzten und das Fräsen kann beginnen!

Die letzten Vorbereitungen…

Und das Fräsen kann beginnen!

Nun sind die Rohlinge fertig, deren Kanten jedoch noch sehr scharf. Diese wurden daher mit einem runden 3mm Kantenfräser, mit doppelseitigem Klebeband auf einer improvisierten Halterung aus Resthölzern und einer gelaserten Auflagefläche fixiert, am Unterfrästisch abgerundet.

An dieser Stelle kommt der wohl zähste, nervigste und langweiligste Teil des ganzen Projektes: Die Buchseitenaufhalter müssen alle von Hand abgeschliffen werden, zuerst mit Schleifpapier mit einer 120er-, dann mit einer 240er- und abschließend mit einer 400er Körnung. Das dauert leider länger, als man anfangs erwarten würde…

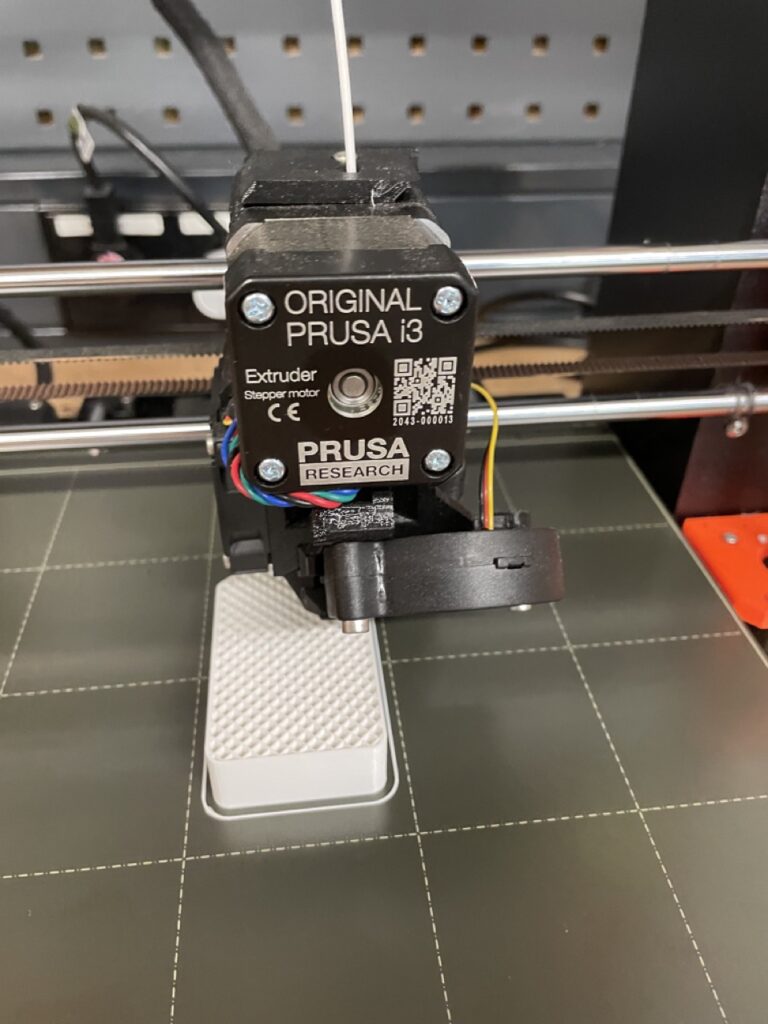

Um diesen Prozess bei den nach innen gewölbten Kanten etwas leichter zu gestalten und um ein besseres Endergebnis zu erzielen, druckte ich hierfür mit dem 3D-Drucker eine Art Schleifhilfe mit der Wölbung der Buchseitenaufhalter, ebenso wie eine weitere Halterung für’s Abschleifen der Ober- und Unterseite.

Mit einer 3D-gedruckten Schleifhilfe gelingt das Schleifen deutlich besser

Um die Oberfläche bestmöglich zu schützten, ging es nun ans Einölen. Welches Hartwachsöl hierfür am besten geeignet ist bzw. welcher Farbton am besten zu dem sehr dunklen Mahagoni-Holz passt? Ich hatte keine Ahnung! Deshalb ging es zuerst ans Ausprobieren verschiedener Öle an Reststücken, nicht, dass die ganze Arbeit bisher von einem hässlichen Öl zunichte gemacht wird…

(Übrigens: Da ich mich bei so vielen Ölen am Ende nicht zwischen einem etwas dunkleren, rotbraunen Farbton und einem etwas helleren entscheiden konnte, gibt es zwei unterschiedliche Versionen der Buchseitenaufhalter)

Was das Öl für einen Unterschied machen kann…

Jetzt noch an Fäden und einer aus Resthölzern zusammengenagelten Aufhängung trocknen lassen (Ja, bei dieser Aufhängung hatte ich richtig Spaß mit einem Elektronagler… 😂) und die Buchseitenaufhalter sind fertig! Zumindest theoretisch, es fehlt schließlich noch eine coole Verpackung…

Schlussendlich ist jeder Halter durch seine individuelle Maserung und seinen eigenen Farbton ein Unikat

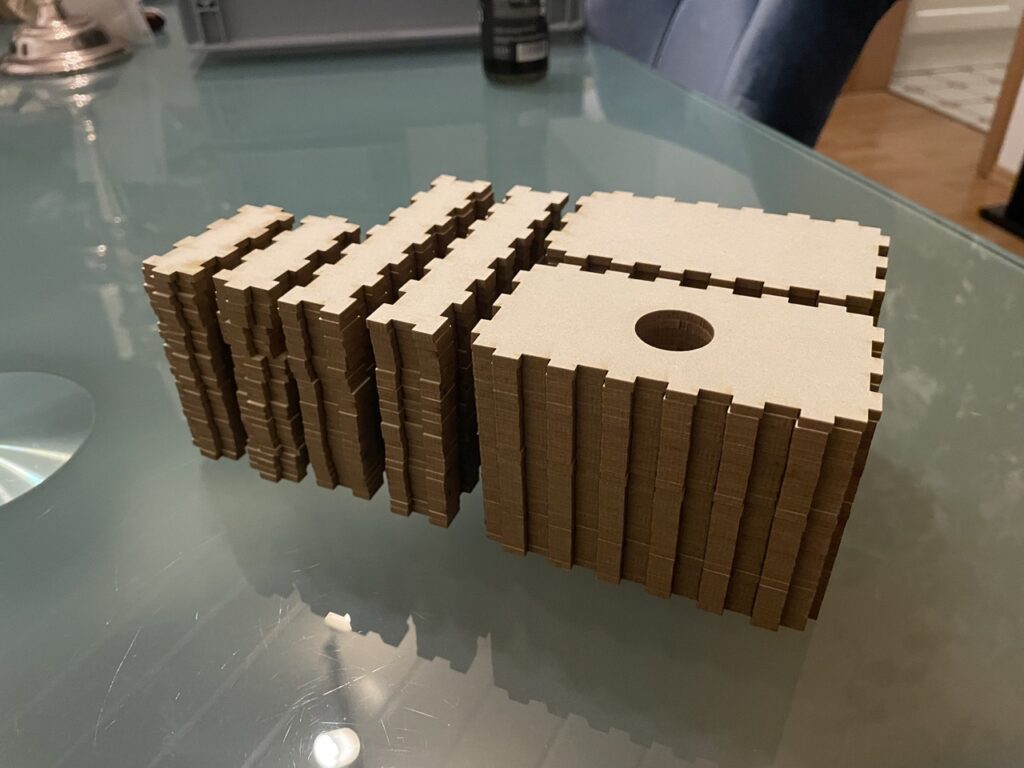

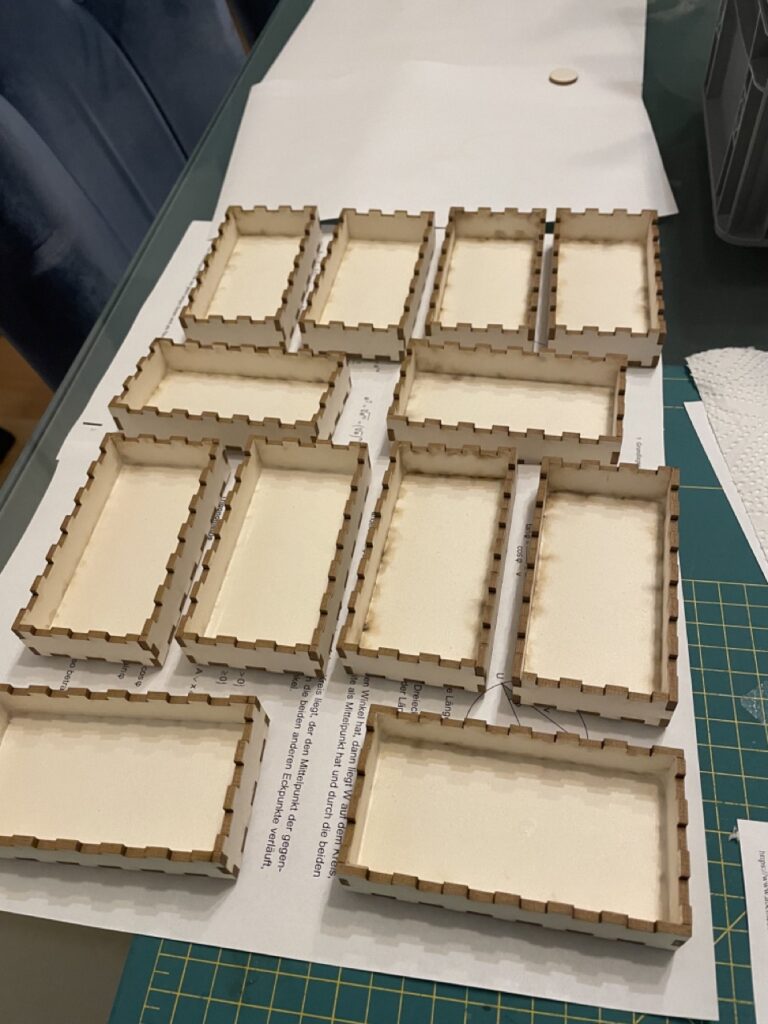

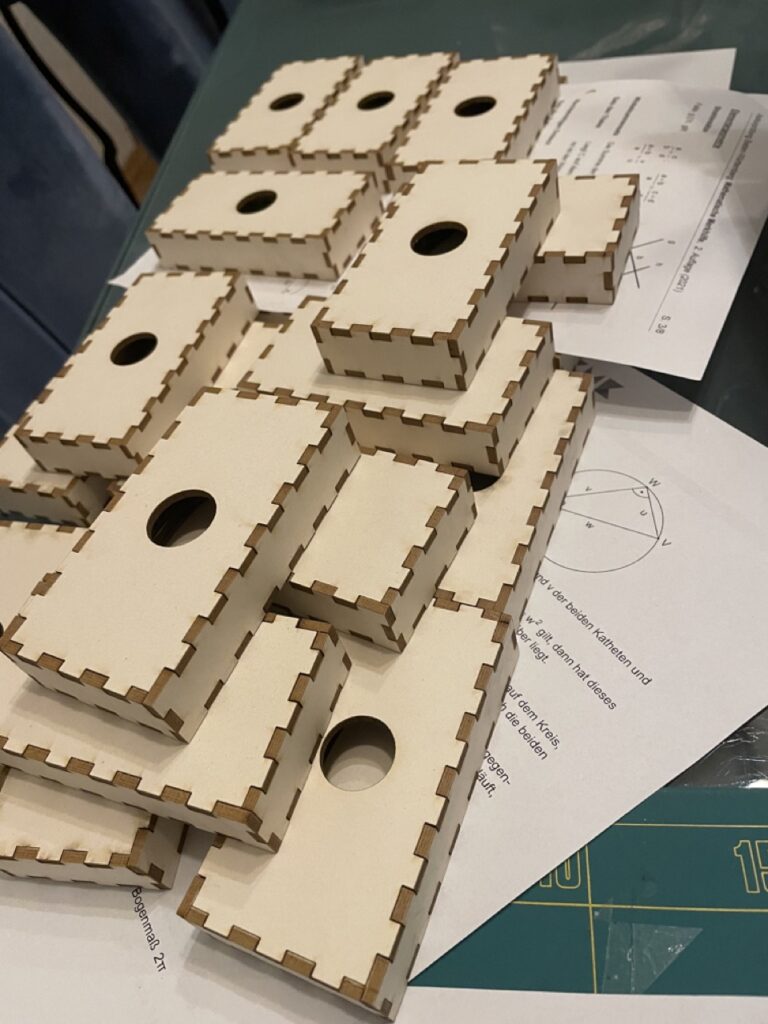

Zurück am Laptop wurde nun eine Box designt, welche mithilfe einer “Zuglasche” geöffnet werden kann. Damit diese beim späteren Einpacken nicht stört, ist diese mithilfe eines zusätzlichen Teils innerhalb eines “Lochs” im Deckel um die Deckelhöhe nach innen versetzt. Damit die Buchseitenaufhalter nicht in der Box “herumklackern” und womöglich noch verkratzt werden, laserte ich aus alter Wellpappe Kartoneinsätze. Die Boxen selbst wurden aus 3mm starker Holzpappe gelasert.

Der Laser bei der Arbeit (Das Video ist 5x so schnell wie die Realität)

Nachdem alle Teile ausgelastet waren, konnte es an den Zusammenbau der Boxen mithilfe von Holzleim gehen. Zur Abwechslung ist das auch eine super Tätigkeit, um nebenbei eine Serie oder einen Film anzuschauen…

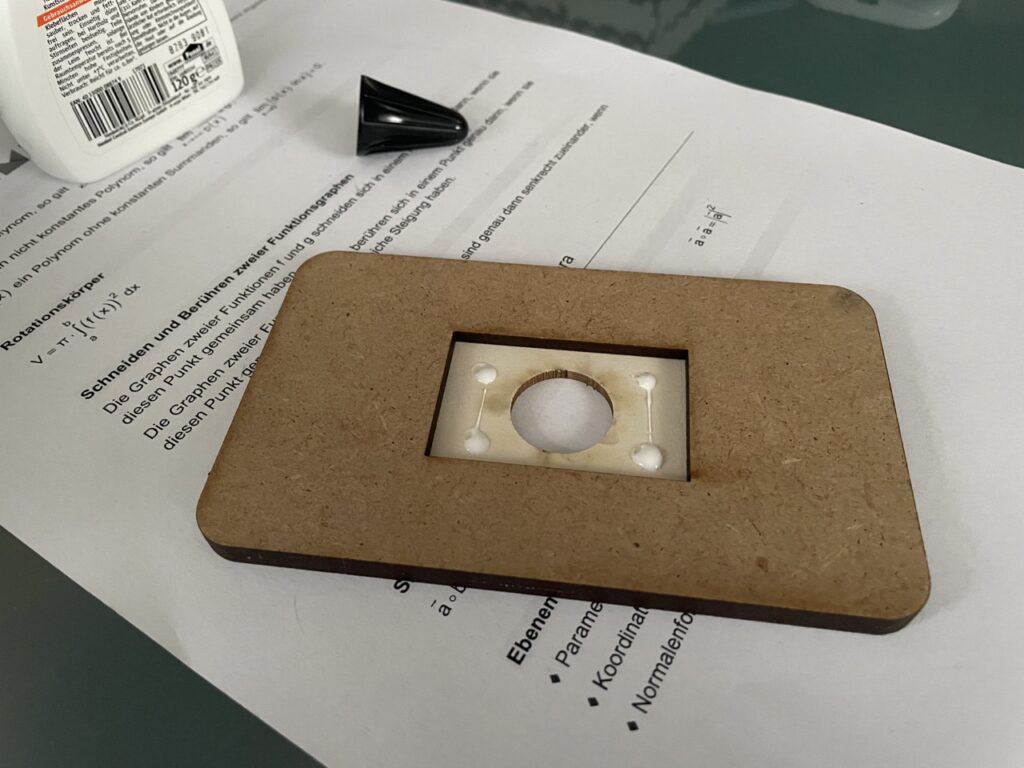

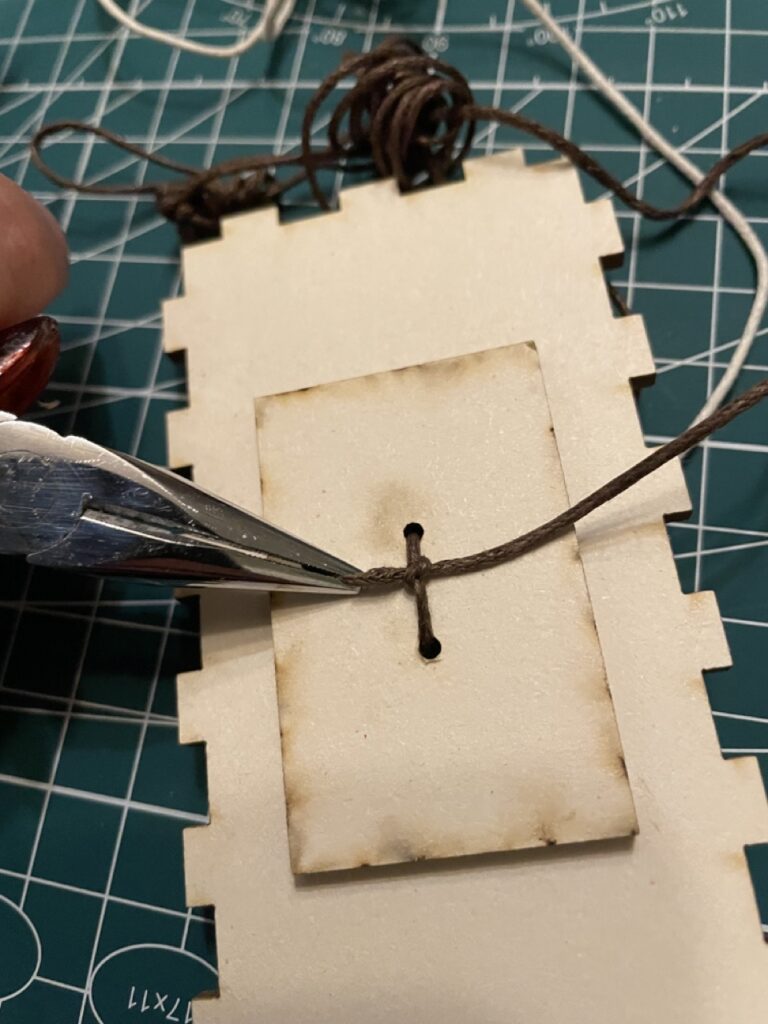

Da das Teil, an welchem die Schnur der “Zuglasche” befestigt wird, ziemlich exakt mittig am Deckel der Box fixiert werden muss, laserte ich hierfür noch schnell eine Art Klebehilfe. Anschließend konnte die Schnur durch die entsprechenden Löcher in diesem Teil gefädelt werden und mittels zwei Knoten und einem gelaserten “Schlaufenlängenmaß” fixiert werden. 48 Knoten sind irgendwie mehr, als man anfangs meint…

Die gelaserte Schablone erleichtert das Positionieren des kleinen “Halteteils” ungemein

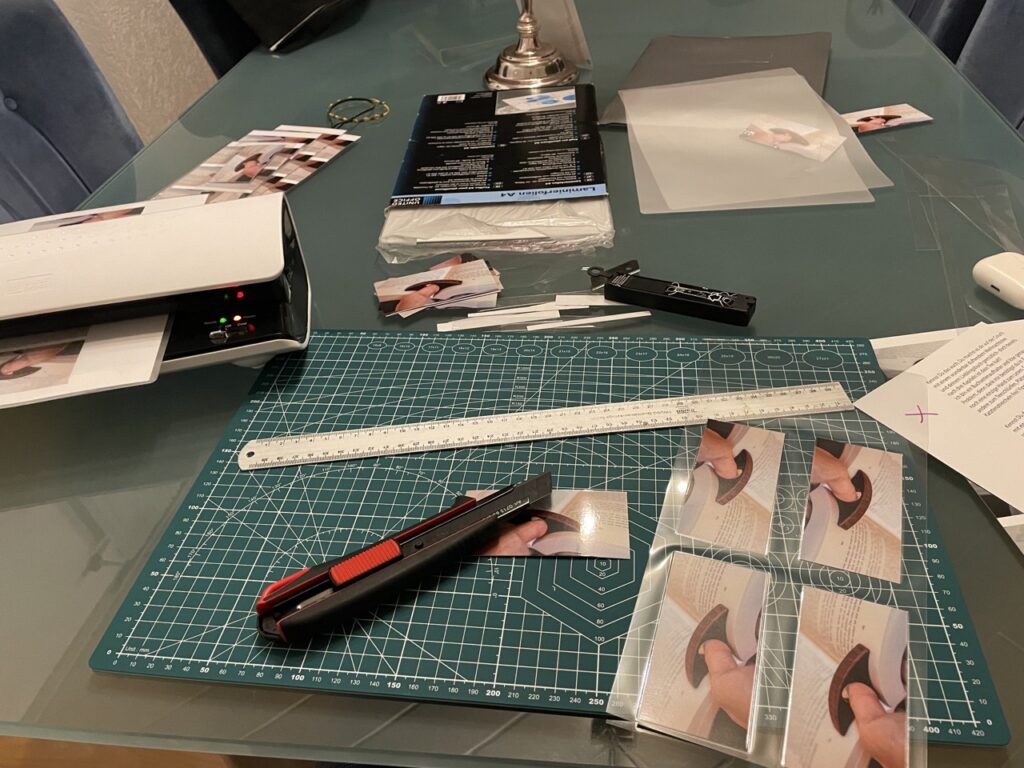

Damit die anderen Personen, die bei diesem Adventskalender mitmachen, auch wissen, worum es sich bei diesem Projekt handelt (nicht, dass noch weitere Leute auf die Idee kommen, es handle sich hierbei um Schlagringe), wurden noch kleine “Beipackzettel” gestaltet, ausgedruckt und einlaminiert. Wie schon beim Adventsprojekt von vor zwei Jahren festgestellt, sind Drucker irgendwie bei solchen Sachen sehr doof… Nun ja, irgendwann gewann ich mit der lieben Unterstützung von Andreas den Kampf gegen die Drucker und nach sehr vielen Fehldrucken war das Projekt faktisch fertig.

Ganz im Stil der Adventsprojekte der letzten Jahre wurden die kleinen gefüllten Boxen nun noch in mit einem Falzbein vorgefaltetes Packpapier eingepackt und mit dem selbst gefrästen Siegel aus dem vorletzten Jahr versiegelt. “Eh volià, das Projekt ist fertig!”