Siegel fräsen

Mitten im Entstehungsprozess der Adventskalendergeschenke aus diesem Beitrag kam die Frage auf: “Wie verschließe ich eigentlich die fertigen Umschläge?”. Sie einfach zuzukleben wäre schließlich langweilig gewesen- auch bestünde dann die Gefahr, dass der Umschlag beim Öffnen reißt. Ursprünglich war der Plan, mit dem Plotter ein paar selbst designte Aufkleber herzustellen und mit diesen die Umschläge zuzukleben. Doch spätestens als ich meine alten Siegel im Keller fand, stand fest: Die Umschläge werden versiegelt! Die ersten Versuche mit den alten Siegeln sahen schon extrem vielversprechend aus, jedoch passten die Motive nicht wirklich zu Weihnachten. Zwar kann man (weihnachtliche) Siegel fertig kaufen oder sogar mit eigenen Motiven gravieren lassen, jedoch ist das extrem teuer. Außerdem war ja die Bedingung, dass die Geschenke selbst gemacht sein müssen. Somit war klar: Der Siegel wird selbst gefräst!

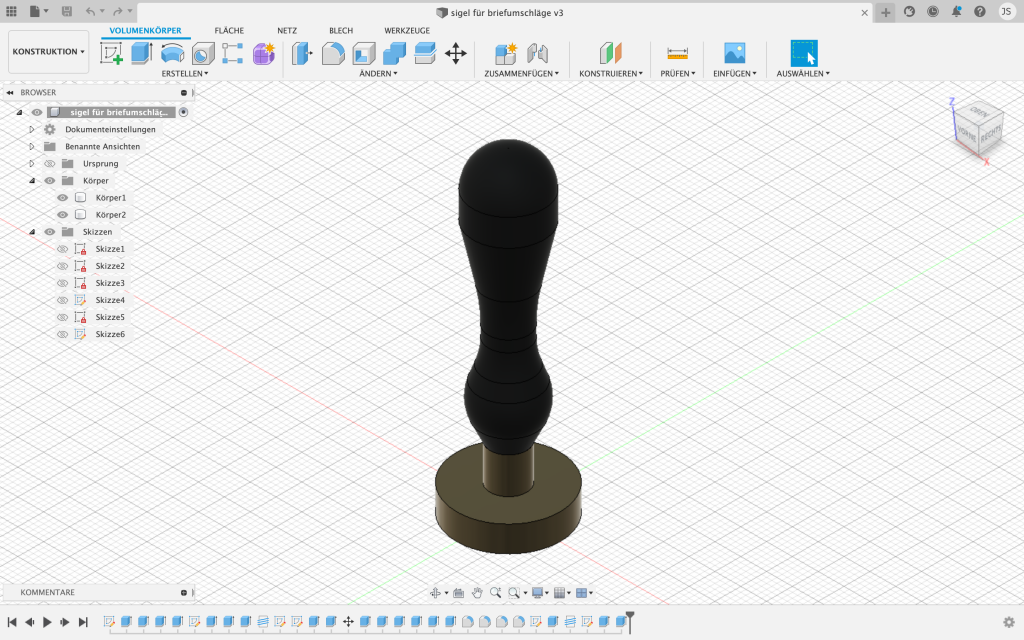

Der erste Schritt hierfür war es, ein CAD-Modell zu erstellen, sowohl vom Griff, als auch vom eigentlichen Siegel. Als Vorlage für den Griff diente hier der bereits vorhandene alte Siegel. Da die Adventskalendergeschenke, die mit diesem Siegel versiegelt werden sollten, für den 15. Dezember gedacht sind, entschied ich mich für eine geschwungene 15 als Motiv. Die 3D-Modellierung geschah mit Autodesk Fusion 360.

Nachdem der Siegel modelliert war, musste passendes Material ausgewählt werden. Der Griff wurde aus PLA 3D-Gedruckt. Da die Spitzte jedoch direkt in heißes Wachs eingetaucht werden sollte, fiel die Entscheidung für den vorderen Teil auf Aluminium. Praktischerweise war hier ein passendes Stück Rundmaterial vorhanden.

Nun galt es, die Vorbereitungen fürs Fräsen in Autodesk Fusion 360 zu treffen. Um eine gleichmäßige Oberfläche zu erhalten, wurde eine Planen-Strategie mit einem 4mm Fräser gewählt; für die eigentliche Gravur eine Adaptiv-Clearing-Strategie mit einem 0,8mm Fräser. Da der Fräser Platz zum Eintauchen in das Werkstück benötigt, musste der äußere Ring um den Siegel nochmals um 0,5mm verbreitert werden.

Damit war die Datei für die CNC-Fräse fertig. Der erste Planen-Vorgang verlief reibungslos und das Zwischenergebnis konnte sich wirklich sehen lassen: Eine beinnahe perfekt glatte Oberfläche. Das Eingravieren der 15 stellte sich jedoch als größere Herausforderung dar: Der erste 0,8mm Fräser brach direkt beim Eintauchen ab. Dies hatte mehrere Gründe- zum einen, da der Fräser nicht wirklich dazu geeignet war, Aluminium zu fräsen. Zum anderen war die Spindeldrehzahl mit 5000 u/min zu niedrig. Der zweite Versuch mit 10000 u/min stellte sich leider auch als Enttäuschung heraus. Der Fräser überlebte zwar diesmal das Eintauchen, brach allerdings nach nicht mal einer Sekunde ab. Nun ging es um das Gelingen des Projektes: Wäre der dritte Versuch ebenfalls gescheitet, hätte ich aufgeben und eine andere Möglichkeit finden müssen, die Umschläge zu verschließen. Doch diesmal gelang es! Mit einer Spindeldrehzahl von 25000 u/min, 0,5mm Eintauchtiefe anstelle der zuvor gewählten 1,0mm und einem extrem langsamen Vorschub konnte ich nach etwas über einer Stunde Bearbeitungszeit eine perfekt eingravierte 15 in Händen halten. Nun musste nur noch der Ring um den Sigel eingraviert werden. Hierbei brach leider kurz vor Ende auch der 3. Fräser ab. Da ich hier nur eine Ermüdung des Fräsers vermutete, starte ich noch einen letzten Versuch, den Ring fertig zu fräsen. Leider brach auch hier der Fräser an der gleichen Stelle ab. An diesem Punkt beendete ich jedoch das Fräsen und holte das bearbeitete Werkstück aus der Fräse. Der äußere Ring ist zwar nicht perfekt, da er an machen Stellen um ca. 0,5mm tiefer gefräst ist als an anderen, jedoch stellte sich später heraus, dass das bei den fertigen Siegelabdrücken mit bloßem Auge kaum auffällt.

Die Oberfläche des Rundmaterials nach dem Planen…

…mit eingravierter 15…

Der fertig gravierte Siegel

An dieser Stelle sollte eigentlich der fertig Gravierte Siegel an der Drehmaschine abgedreht werden und mit einem Gewinde mit dem zuvor gedruckten Siegel verbunden werden. Da dies jedoch nur optische Gründe hatte und die Deadline für das fertige Adventskalendergkeschenk immer näher rückte, entschied ich mich, den Siegel ohne Griff zu verwenden.

Nun galt es nur noch herauszufinden, mit welcher Menge Siegelwachs man die besten Ergebnisse erzielt und wie man das Wachs am besten zum schmelzen bringen kann. Hier entschied ich mich gegen den naheliegenden Weg, das Wachs direkt am Docht anzuzünden, sondern zerkleinerte es in kleine Stücke und schmolz diese in einem Löffel über einer Kerze ein. Diese Methode hat den Vorteil, dass das Wachs überall die ungefähr gleiche Temperatur hat und sich somit gleichmäßiger durch den Siegel in Form drücken lässt. Außerdem kann so ungewolltes tropfen des Waches verhindert werden. Übrigens: Sollte ein Siegel mal doch nicht gelingen, kann der misslungene Siegel einfach wieder zerkleinert und neu eingeschmolzen werden.