Lasercutter

Grundwissen

Ein Lasercutter schneidet, indem ein Laserstrahl durch eine Linse auf einen sehr kleinen Punkt fokusiert wird. Laserstrahlen verkörpern Lichtenergie. Diese Lichtenergie wird beim Auftreffen auf die Oberfläche in Wärmeenergie umgewandelt. Das Material verdampft oder verbrennt.

Entsprechend kann es bei der Nutzung dieses Gerätes schnell zu Bränden im Geräteinnenraum kommen, wenn irgendetwas schief läuft. Hier ist also besondere Aufmerksamkeit gefordert. Auch sind bei weitem nicht alle Materialien für das Lasertrennen geeignet, da sie sofort in Flammen aufgehen oder gefährliche Dämpfe freisetzen.

Geeignete Tools um Dateien für den Laser Cutter zu erstellen sind alle gängingen Vector- und CAD-Programme wie zum Beispiel OnShape, Fusion360, Inkscape, CorelDraw und vergleichbares. Andere Programme sind möglich bedeuten aber häufig massiven Mehraufwand um die Dateien auf den LaserCutter zu bringen.

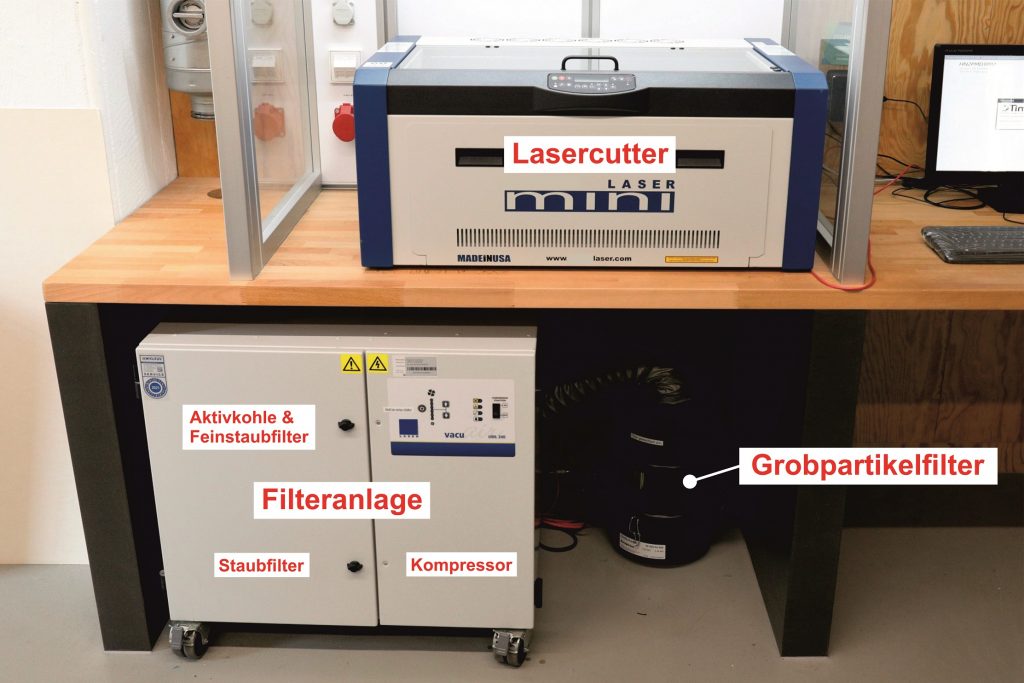

Das System in der Übersicht

Das ganze Systems besteht aus dem eigentlichen Lasercutter, verschiedenen Filterstufen, einem Kompressor zur Erzeugung von Druckluft und einem Computer, mit dem der Lasercutter angesteuert wird. Der Lasercutter steht zudem in einer Einhausung.

Im Innenraum des Lasercutters entstehen während des Betriebes Rauch, Dämpfe und Staub. Die kontaminierte Luft muss natürlich abgeführt und gereinigt werden. Die Filteranlage zieht die Luft aktiv ab. Sie passiert zunächst einen Grobpartikelfilter, dann einen normalen Staubfilter und zuletzt einen kombinierten Aktivkohle/Feinstaubfilter. Nach dieser Reinigung kann die Luft wieder in den Raum entlassen werden (Umluftanlage).

Die Druckluft wird benötigt, um die Flamme zu löschen, die im Fokuspunkt des Laserstrahls entstehen will. Wird der Kompressor versehentlich nicht in Betrieb genommen, besteht Brandgefahr.

Der Lasercutter steht in einer Einhausung, deren Innenraum abgesaugt wird. Die abgesaugte Luft wird dem Abluftsystems des Gebäudes zugeführt. Dies dient in erster Linie der Reduzierung der Geruchsbelastung ist aber auch eine sinnvolle Sicherheitseinrichtung, da es durchaus auch mal vorkommen kann, dass Rauch aus dem Laser austritt.

Workflow-Kurzdarstellung

- Einhausung: Einschalten der Abluft (1.) und des Lichts (2.). Deaktivierung des akustischen Warnsignals (3.). (Das Signal ertönt so lange, bis die Haus-Abluftanlage startklar ist. Das dauert ca. 2 bis 3 Minuten. Ist das geschehen, springt auch das Licht über den Tasten von rot auf grün.)

- Lasercutter anschalten.

- Filteranlage anschalten.

- Prüfen, ob der Kippschalter für den Kompressor auf ON steht.

- Zeichnung in CorelDRAW öffnen bzw. importieren. Dateityp z.B. DXF, SVG, EPS.

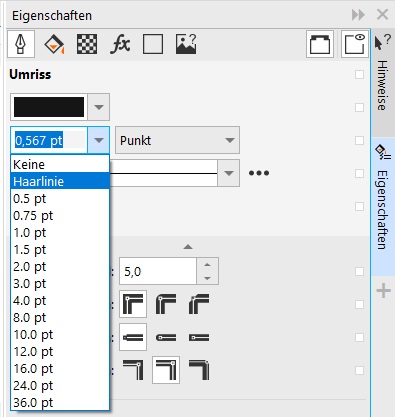

- Im Andockfenster Eigenschaften prüfen: Linien, die geschnitten werden sollen, müssen als Haarlinie deklariert sein. Was keine Haarlinie ist, wird vom Laser graviert.

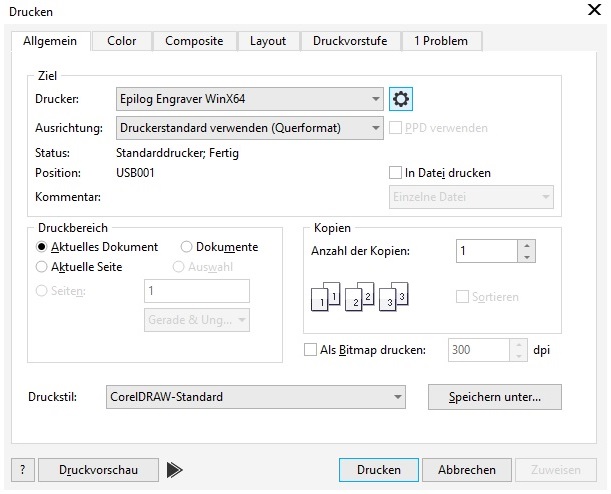

- Zeichnung an den Laser schicken: Datei -> Drucken -> Epilog Engraver WinX64 auswählen -> Auf das kleine Zahnrad klicken, um zum Einstellungs-Interface zu kommen -> Einstellungen vornehmen (siehe unten) -> “Druck” bestätigen (die Zeichnung wird an den Laser geschickt).

- Über die grüne Play-Taste den Laser starten.

Materialien

Der Lasercutter kann verschiedene Materialien schneiden. Bei diesem Gerät ist es besonders wichtig, dass nur bekanntes und zugelassenes Material bearbeitet wird, da viele Materialien sofort anfangen zu brennen. Wir haben zum Beispiel festgestellt, dass nicht jedes Sperrholz mit dem Laser bearbeitet werden kann. Wenn du dir bei deinem Material unsicher bist, wende dich bitte an uns zur Abklärung. Generell gilt aber, dass unbekannte Kunststoffe, z.B. sog. Hobbyglas, nicht bearbeitet werden.

Aktuell zugelassen sind folgende Materialien:

- Finnische Holzpappe – vorrätig in DIN-A4 x 3mm

- Hochdichte Faserplatte (HDF) – vorrätig in 500 x 300 x 3mm

- Acrylglas (PMMA) – nicht vorrätig

- laserfähiges Sperrholz – nicht vorrätig

Die maximale Materialdicke, die der Laser theoretisch schneiden kann, liegt, bei rd. 9,5mm. Dabei ist nicht nur die Härte des Materials ausschlaggebend, sondern der Umstand, dass sich der Laserstrahl jenseits des Fokuspunktes wieder auffächert.

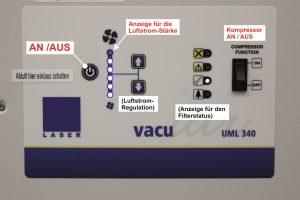

Die Umluftanlage

Der Lasercutter darf nur bei laufender Umluft betrieben werden, damit Rauch und Dämpfe abgeführt werden. Die Umluftanlage misst ihren eigenen Luftstrom. Mit zunehmenden Betriebsstunden nimmt dieser ab, da sich die Filter zusetzen. Die Stärke des Luftstroms wird durch eine Lichtanzeige ausgegeben. Je weniger LED leuchten, umso schwächer ist der Strom. Die Erfahrung hat gezeigt, dass wenn zwei bis drei LED nicht mehr leuchten, der Rauch nicht mehr ausreichend abgeführt wird und aus dem Gehäuse des Lasers auszutreten beginnt.

Der Kompressor für die Druckluft muss unbedingt über den Kippschalter angeschaltet werden, ansonsten besteht akute Brandgefahr. Der Kippschalter kann immer auf “ON” stehen. Wird die ganze Anlage über den Hauptschalter (links) deaktiviert, dann geht auch der Kompressor aus, auch wenn der Schalter auf “ON” steht.

Die Tasten für die Luftstrom-Regulation werden nicht benötigt. Auch die Anzeige für den Filterstatus spielt eigentlich keine Rolle, da wir die Filter erneuern, bevor das grüne Licht überhaupt auf orange und dann rot umspringt.

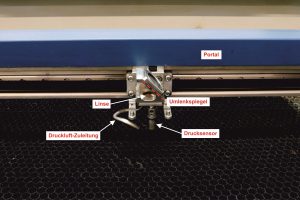

Komponenten der Optik

Die “Optik” dient dazu den Laserstrahl fokussiert auf die Oberfläche zu richten. Sie läuft auf einem Portal riemengetrieben in X-Richtung (links-rechts). Das Portal bewegt sich in Y-Richtung (vorne-hinten).

Der Laserstrahl wird tief in der Maschine durch Stimulation von gasförmigem CO2 erzeugt. Über verschiedene Umlenkspiegel gelangt er in den Arbeitsraum. Er kommt von links, parallel zum Portal und trifft auf den im Foto markierten Umlenkspiegel, wodurch er senkrecht nach unten gerichtet wird. Er passiert die Linse und trifft gebündelt auf die Oberfläche des Materials. (Das Material liegt während der Bearbeitung auf den Waben, die im Foto zu erkennen sind.)

Die Druckluft-Zuleitung muss auf den Fokuspunkt gerichtet sein, damit die dort entstehende Flamme ausgeblasen wird. Beim Einlegen und Herausnehmen des Materials muss man vorsichtig sein, da sich die Leitung leicht verbiegt, wenn man daran anstößt.

Der Drucksensor hat nichts mit der Druckluft zu tun. Bevor der Laser beginnt zu arbeiten, fährt der Maschinentisch nach oben bis der Sensor die Materialoberfläche berührt. Die Maschine weiß somit, wo sich die Oberfläche befindet und senkt den Tisch wieder einige Millimeter ab, sodass der Abstand zwischen Linse und Oberfläche eine optimale Fokussierung gewährleistet.

Ansteuerung

Angesteuert wird unser Lasercutter mit Hilfe des Programmes CorelDRAW, das auf dem PC neben dem Gerät und auf allen Arbeitsstationen in der Medienwerkstatt installiert ist. (In CorelDRAW lassen sich i.d.R. verschiedene Dateiformate importieren. Am besten funktioniert nach unserer Erfahrung DXF.)

Generell gilt: Alle Linien, die in CorelDRAW als Haarlinie definiert sind, werden vom Laser geschnitten. Dies stellt man wie folgt ein: In der oberen Menüleiste auf Fenster klicken, dann im Popup-Menü auf Andockfenster. Bei Eigenschaften einen Haken setzen.

Rechts am Bildschirmrand erscheint das entsprechende Andockfenster, in dem die Eigenschaften eines Objektes eingestellt werden. Der Umriss des Objektes, das geschnitten werden soll, kann hier auf Haarlinie umgestellt werden. (CorelDRAW versteht unter einer Haarlinie eine Linie, die quasi keine Dicke hat. Also einen mathematischen Vektor.) Alles, was keine Haarlinie ist, wird vom Lasercutter im Gravur-Modus bearbeitet.

Eine Zeichnung wird an den Laser geschickt, indem man auf Datei -> Drucken klickt. Hier als Drucker den Epilog Engraver WinX64 auswählen. Dann auf das kleine Zahnrad neben dem Druckername klicken, um das Interface für die Einstellungen des Lasers zu öffnen.

Die Einstellungen für den Arbeitsvorgang

Je nach Material müssen die Einstellungen des Laser angepasst werden. Man hat grundlegend zwei Stellschrauben, mit denen man den Laserschnitt bzw. die Lasergravur beeinflussen kann.

- Die Geschwindigkeit, mit der sich die Optik bewegt. Je langsamer sich die Optik bewegt, umso dickeres oder härteres Material kann geschnitten / graviert werden. Bearbeitet man ganz dünnes / weiches Material, kann sich die Optik entsprechend schneller bewegen.

- Die Energie bzw. Leistung, mit der der Laserstrahl arbeitet. Hier gilt entsprechend: Je dicker / härter das Material, umso mehr Leistung wird benötigt, um es zu schneiden / gravieren.

Resolution: Auflösung. Voreingestellt sind 600dpi. Für das Schneiden vollkommen ausreichend. Wir z.B. ein Foto graviert, das eine Höhere Auflösung hat, kann es Sinn machen die Auflösung zu erhöhen.

Options: Bei Auto Focus einen Haken setzen. Dadurch wird der Drucksensor und somit die automatische Fokussierung aktiviert. Vergisst man den Haken zu setzen, fährt der Maschinentisch auf den Z-Endschalter, was vermieden werden sollte. Die anderen Einstellungen sind eigentlich unerheblich und können so bleiben, wie sie eingestellt sind. (Die Manuelle Fokussierung wird weiter unten erklärt.)

Piece Size (mm): Hier muss die Größe der Arbeitsfläche bzw. Zeichenfläche, welche in CorelDRAW eingestellt ist, eingegeben werden. Ist die Zeichenfläche in CorelDRAW z.B. DIN-A4 (hochkant) muss bei Horizontal 210 eingegeben werden, bei Vertical 297. Das sind die Abmessungen von DINA-4 in Millimetern.

Job Type: Hier wird festgelegt, ob der Laser gravieren soll (Raster) oder schneiden (Vector) oder beides (Combined).

Raster Setting: Einstellungen für das Gravieren. Je langsamer sich die Optik bewegt und um so größer die Leistung (Power) des Laserstahls, umso tiefer wird die Gravur. Tiefe Gravuren in Kunststoffen und Holzmaterialien belasten die Filter sehr und führen zu einer starken Verschmutzung des Lasers. Daher sollten Gravuren immer nur oberflächlich sein. Für tiefe Materialausräumungen, z.B. das Fertigen von Nuten, ist der Lasercutter nicht vorgesehen.

Direkt am Lasercutter befinden sich Arbeitsproben für verschiedene Materialien, an denen man sich orientieren kann. Links das Beispiel für 3mm Holzpappe.

Die Option Engrave Direction muss auf Top Down stehen. Die Image Dithering kann je nach Belieben gewählt werden, scheint aber, wenn überhaupt, nur für die Gravur von Fotos bedeutsam.

Vector Setting: Einstellungen für das Schneiden. Auch hier kann man sich an den Arbeitsproben orientieren, die sich am Lasercutter befinden. Bei neuem Material sollten zunächst Vorversuche durchgeführt werden. Man beginnt mit wenig Leistung (Power) und erhöht diese in 5%-Schritten, bis der Laserstrahl das Material durchdringt. Anders gesagt: Wenn nur 50% Leistung nötig sind, um ein Material zu schneiden, soll der Laser nicht mit 100% laufen.

Frequenz: Der Laserstrahl ist gepulst, d.h. er geht in rascher Folge immer wieder an und aus. 2500Hz bedeutet 2500 mal pro Sekunde. Holzmaterialien bearbeiten wir i.d.R. mit 2500Hz, Acrylglas mit 5000Hz.

Vector Sorting: Optimised: Der Laser sucht sich (vermeintlich) den schnellsten Weg. Inside Out: der Laser arbeitet sich von innen nach außen, was notwendig ist, wenn Platten nicht absolut plan sind, sondern ein wenig konvex oder konkav. Generell ist die Zeitersparnis bei Optimised gering, weshalb die Einstellung immer auf Inside Out stehen kann.

Aktivierung der Maschine

Wird im Interface auf OK geklickt, werden die Datei und die Einstellungen für den Arbeitsgang an den Laser geschickt (Die Maschine muss dazu an sein). Im Display erscheint dann: Job 1: Dateiname.

Bei Druck auf die grüne Taste am Bedienfeld des Lasercutters beginnt der Laser mit der automatischen Fokussierung. Anschließend startet der eigentliche Arbeitsgang.

Zu Beginn ist sehr wichtig, dass man beobachtet, wie sich der entstehende Rauch verhält. Er muss nach hinten in die Schlitze gesaugt werden. Dies ist auch deutlich zu erkennen und im Grunde das beste Zeichen dafür, dass die Absaugung bzw. die Filter in Ordnung sind. Wenn der Rauch nicht schnell genug abgesaugt wird, reichert er sich über dem Maschinentisch an und tritt im Extremfall aus den Spalten zwischen Deckel und Gehäuse aus.

Maschinentisch absenken

Wenn man eine dickere Platte in die Maschine legen möchte, muss der Maschinentisch abgesenkt werden:

Manuelle Fokusierung

Auch für die manuelle Fokussierung ist es notwendig den Maschinentisch über die Pfeiltasten zu bewegen. Die manuelle Fokussierung kommt z.B. bei unregelmäßigen oder leicht schrägen Oberflächen zum Einsatz.

- X/Y-Motoren deaktivieren, um die Optik von Hand bewegen zu können.

- Den Tisch wenn nötig absenken.

- Die Optik von Hand über die Stelle bewegen, an der fokussiert werden soll.

- Das V-förmige Fokussierungswerkzeug einhängen.

- Den Tisch mit der Pfeiltaste nach oben fahren, bis die Spitze des V die Oberfläche berührt.

- Das Fokussierungswerkzeug entfernen.

- Reset-Taste drücken. (Taste rechts neben der roten Pausieren-Taste.) Die Optik fährt dann zum Nullpunkt zurück.

Technische Daten

| Leistung | 60 Watt |

| Grundfläche | 600x300mm |

| Materialien | Acrylglas, MDF, Holzpappe, Papier, Pappe, Leder |

Projekte mit diesem Gerät

Buchseitenaufhalter fräsen

Es ist wieder soweit: Die Weihnachtszeit steht vor der Tür! Und mit ihr der Bedarf an einem kleinen Geschenk in 24-facher Ausführung für einen Gemeinschaftsadventskalender…

Einen eigenen “witzig!”-Stempel kreieren

Ich möchte mit dem Lasercutter meinen eigenen Stempel herstellen. Dafür nutze ich Stempelgummi und erstelle eine Vektorzeichnung mit einem Grafikprogramm. Es sollte mehr “witzig!”-Stempel in unseren Leben geben.

Adventskalendergeschenke

Weihnachtskarten kaufen? Das wäre doch total langweilig! Die werden schön selbst gemacht! Einfach kurz was am Computer designen, Papier ausschneiden und fertig. Dachte ich zumindest. Dann begann das

Nachhaltiger Multikey

Brauchst du eine nachhaltige Alternative für (fast) Alles? Ein Werkzeug, dass du immer mit dabei hast? Dann komm’ doch zu uns in den Maker Space und produziere dir deinen eigenen Multikey!

Der Nussknacker

Für die Nusssaison an der Theke wurde ein Nussknacker benötigt. Selbstverständlich wird dieser selbst gebaut.

Pflanzenschildchen lasern

Hier findet ihr eine Anleitung, wie sich die Pflanzenschildchen selber im Maker Space herstellen lassen. Auf der Vorderseite sind die Namen der jeweiligen Pflanze zu finden und auf der Rückseite weitere super praktische Pflege- und Gießhinweise.

Acrylglas und Lasercutter

Für ein Projekt sollten mehrere farbige Acrylglasstücke passgenau ineinander gesetzt und verklebt werden. Die besondere Herausforderung bestand hierbei darin, diese Teile mit dem Lasercutter herzustellen, da aufgrund der Hitzewirkung des Lasers das Material aufschmilzt und die Spaltmaße entsprechend groß werden. Hierzu nun ein Erfahrungsbericht:

Verwendete Materialen:

- transparentes Acrylglas (Evonik PLEXIGLAS® XT), 3mm Dicke

- neonfabenes Acrylglas (Lucite) in grün, blau und orange, 3mm DickeV

Verwendetes Gerät:

- Epilog Mini 60W Lasercutter

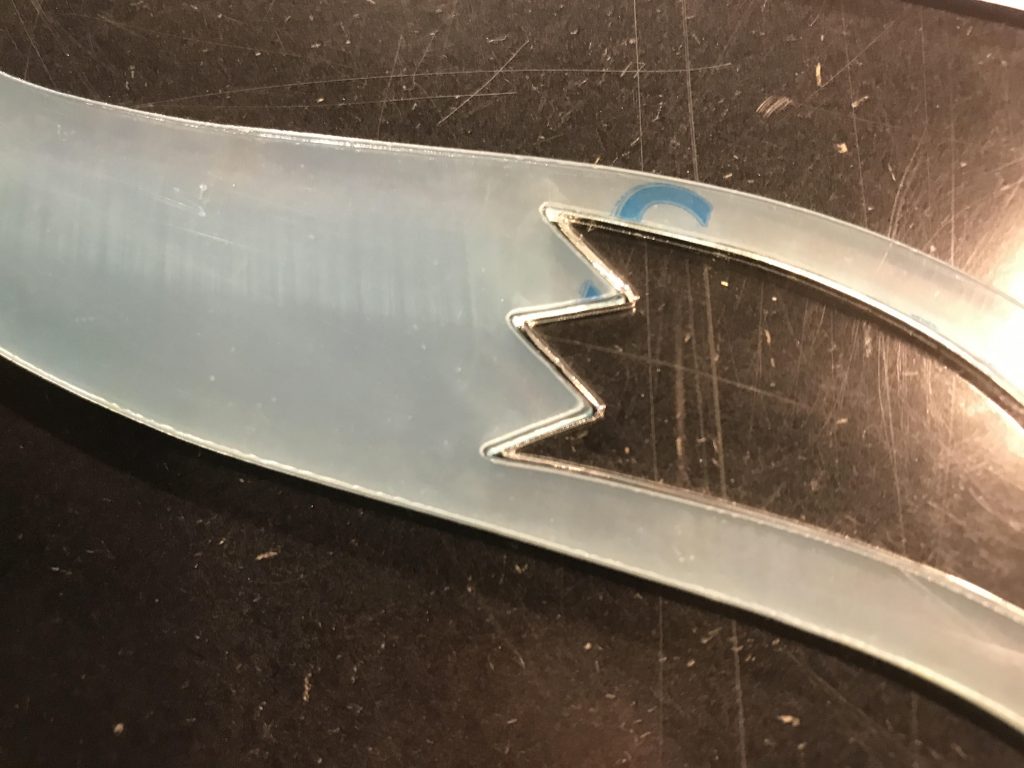

In ersten Versuchen wurden die Teile mit hoher Leistung und relativ langsamer Geschwindigkeit gelasert (Speed 20%, Power 100%, Freq: 2500, oder Speed: 15%, Power 70%, Freq: 5000). Das Material wird in einem einzigen Durchgang sauber geschnitten, erhitzt sich aber sehr stark (sogar auf dem gesamten Werkstück deutlich fühlbar nach dem Schneiden) und die Kanten schmelzen weit auf. Die Spaltmaße der Teile fallen entsprechend sehr groß aus, Passungen sind sehr schlecht. Kleine und feine Details im Werkstück fallen der Schmelzverformung zum Opfer.

Zusammengefügte Teilstücke mit großem Spaltmaß

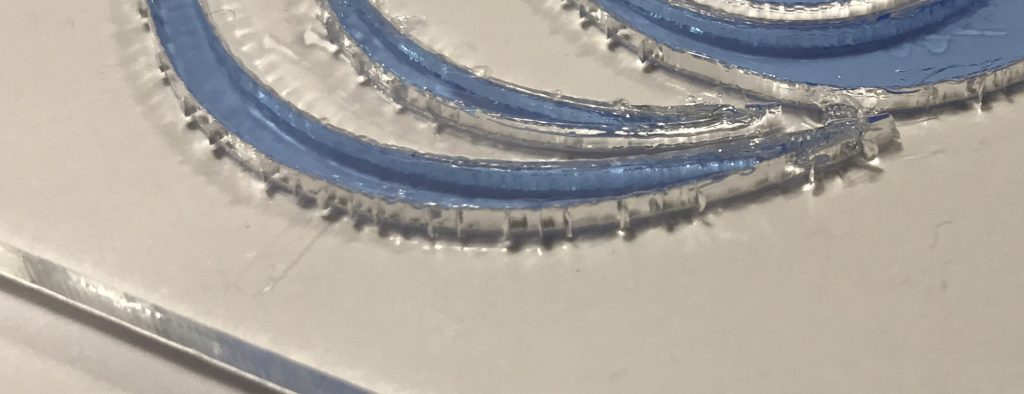

Im Halsbereich des Fuchses sind die Schmelzauswirkungen der Hitze als deutliche Beschädigung der feinen Strukturen sichtbar

Um das Schmelzproblem zu lösen, wurde die Geschwindigkeit deutlich erhöht (Speed: 60%, Power 70%, Freq: 5000 (3x lasern mit ausreichend Abkühlzeit dazwischen)). Hierdurch kann zwar das Material nicht mehr in einem Durchgang vollständig durchgeschnitten werden, aufgrund der deutlich kürzeren Einwirkzeit des Lasers heizt sich das Material jedoch nicht mehr spürbar auf. Die Schnitte werden deutlich klarer, schärfer und feiner. Insbesondere in spitz zulaufenden Schnitten ist dies sichtbar. Der Schneidvorgang wird mit unverändert liegendem Werkstück mehrfach wiederholt, bis der Schnitt das Material vollständig durchschnitten hat. Zwischen den Schneidvorgängen wird dem Werkstück ausreichend Zeit gegeben, um sich wieder etwas abzukühlen.

Bei mehreren Schneidgängen mit geringerer Hitzeeinwirkung sind die Spaltmaße erheblich kleiner

Insbesondere spitz zulaufende Schneidkanten werden deutlich besser und feiner ausgeformt

Nun sind auch feine, passgenaue Inlays aus Acrylglas gut herstellbar.

Achtung! Rissgefahr!

Durch den Lasercutter werden aufgrund der Wärmeentwicklung dennoch Wärmespannungen in die Schneidkanten eingebracht. Sollen die geschnittenen Teile anschließend verklebt oder aneinandergefügt werden, müssen die Fügeteile getempert werden um die Spannungen abzubauen. Andernfalls entstehen Spannungsrisse in den Klebekanten! Plexiglas wird bei 80°C für 2 bis 4 Stunden getempert (Ofen oder Inkubator). Die maximale Abkühlrate nach dem Tempervorgang darf 15°C pro Stunde nicht überschreiten, da sich sonst erneut Spannungen bilden

Fuchs-Stencils!

Da ich schon länger überlegt habe, diverse Gegenstände von mir und Oberflächen in meiner Wohnung zu dekorieren, habe ich ein paar Stencils für Sprühfarbe gebastelt. Und da ich sowieso ein Faible für Füchse habe, war natürlich auch das Motiv direkt klar.

Traumfänger – nach eigenem Design

Pokale für den Solarmobilbauwettbewerb

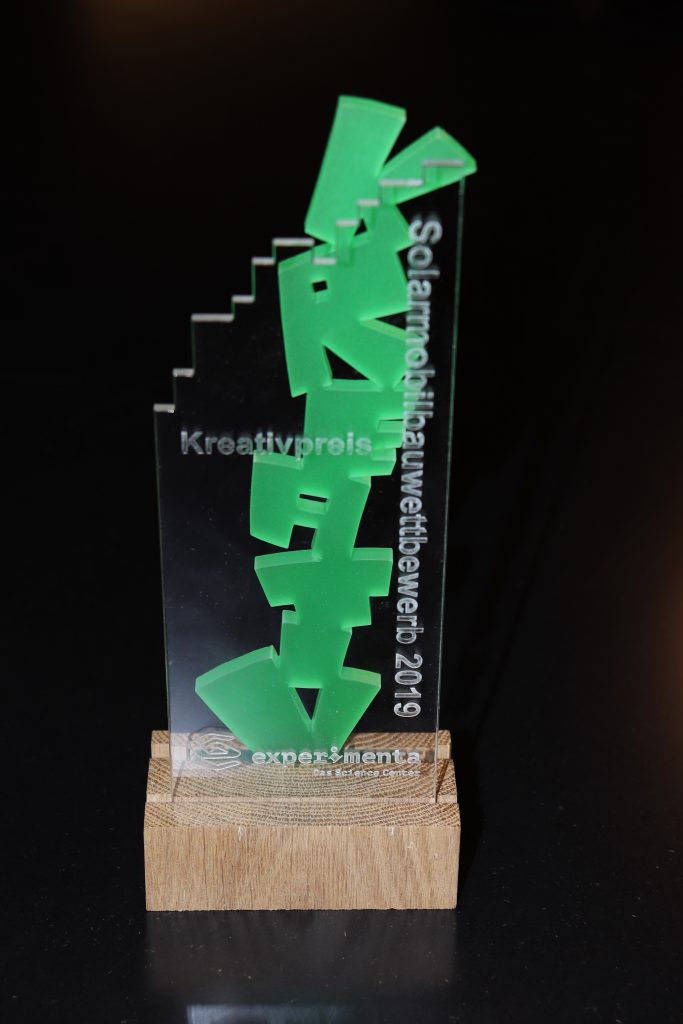

Nach zwei Jahren Pause wurde im Juni 2019 wieder der Solarmobilbauwettbewerb der experimenta Heilbronn ausgetragen. Die beiden Pokale für die Kreativpreise, die für besondere Innovation, technische Versiertheit oder schönes Design vergeben werden, haben wir im Maker Space gefertigt.

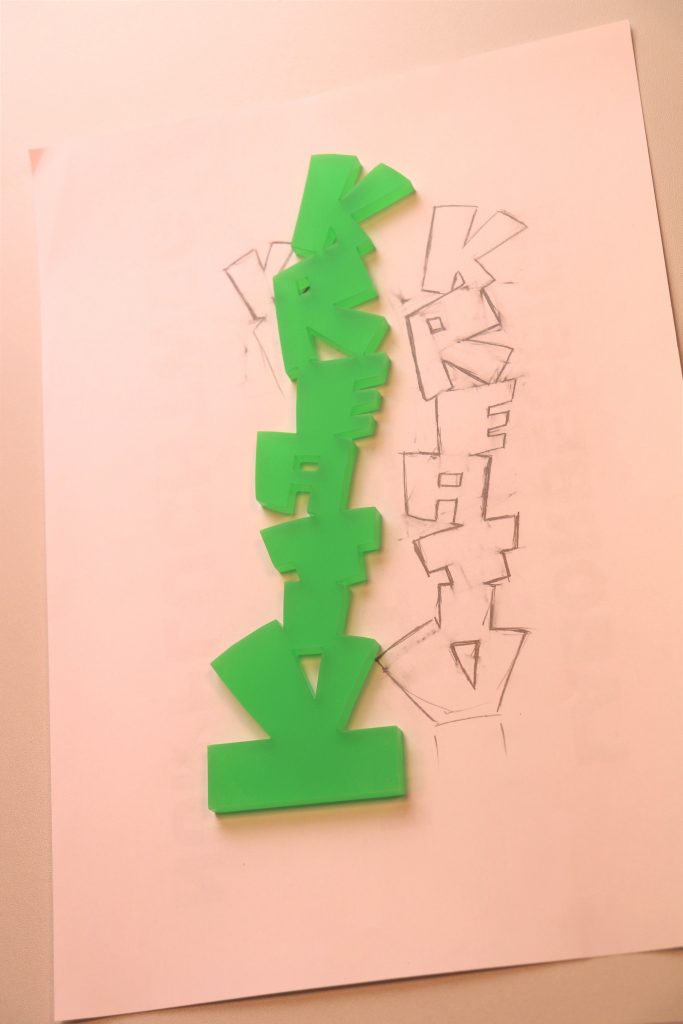

Die Pokale bestehen jeweils aus einem Sockel aus Eichenholz, einem farbigen Schriftzug „Kreativ“ aus grünem Acrylglas (6mm stark) und einer transparenten, gravierten Acrylglasplatte (3mm stark).

Eine Handzeichnung lieferte die Vorlage für die Vektorzeichnung, welche nach dem Scan in Corel Draw erstellt wurde. An der Kontur habe ich mich manuell „entlang geklickt“.

Schriftzug und Platte wurden mit dem Lasercutter geschnitten bzw. graviert. (Beim gravieren empfehle ich immer einige Einstellungen bezüglich Geschwindigkeit und Leistung zu testen, um Werte zu finden, die ein schönes Ergebnis liefern.)

Mit unserer kleinen Bohr/Fräs-Kombimaschine habe ich die beiden Nuten mit einem Schaftfräser manuell und in mehreren Durchgängen in den Sockel geschnitten. (Bei diesen handelt es sich übrigens um Parket-Klötzchen, die im Neubau der experimenta verlegt wurden. Aber ich habe keine Böden beschädigt, sie waren noch übrig).

Die Acrylglas-Teile sind zum Schluss in die Nuten eingepresst worden, wobei ich auch ein wenig Heißkleber zum Einsatz gebracht habe.

Wölfe mit LED Augen

Das Projekt wurde als ein Abzeichen, für die Wölflinge der Pfadfinder entworfen. Mittlerweile ist es aber zu einem beliebten Bastel-Projekt für junge Menschen (vor allem 8-12 Jahre) geworden. Als löt-freies Bastelprojekt eignet er sich super um auf Events oder im Unterricht kleine Erfolgserlebnisse im Umgang mit Technik zu erreichen.