CNC Fräse

Grundwissen

Die CNC Fräse wird eingesetzt um maßhaltige Bauteile aus Holz und Aluminium zu fertigen. Die Modelle und die CAM Daten werden in Fusion360 erstellt. Zugangsvoraussetzung ist die Teilnahme an dem Workshop “CAD in Fusion360 für die CNC Fräse”..

Das Gerät

Unsere CNC Fräse ist eine ISEL EuroMod 450. Die nutzbare Fläche sind ca 450x400mm und einen Fahrweg auf der z-Achse von ca 150mm.

Zubehör und Material

Die Rohstoffe für die Fräse sind selbst mitzubringen. Dabei sollte darauf geachtet werden, dass wir nicht für alle Materialien Fräser vorhalten. Fräßer in verschiedenen Durchmessern sind für Holz und Aluminium vorhanden. Für andere Werkstoffe müssen Fräser ggf selbst mitgebracht werden.

Sicherheitsunterweisungen

Das Arbeiten an der CNC Fräse erfordert ein hohes Maß an KnowHow und Zeit. Für Arbeiten an diesem Gerät sollten mindestens 3 Stunden eingeplant werden. Sollten aktuell keine Workshops für die CNC Fräse auf der Website stehen, meldet euch am besten direkt im Maker Space.

Technische Daten

| Leistung | 2,2 KW |

| max. Werkstückhöhe | 250mm |

| Dateiformat | NCP oder GCode |

| Grundfläche | ca 450 x 400mm |

| Materialien | Holz, Kunststoff, Aluminium |

Dokumente

Projekte mit diesem Gerät

Buchseitenaufhalter fräsen

Es ist wieder soweit: Die Weihnachtszeit steht vor der Tür! Und mit ihr der Bedarf an einem kleinen Geschenk in 24-facher Ausführung für einen Gemeinschaftsadventskalender…

Uhr – CNC-Fräse

Ein schönes Upcycling-Projekt: Aus einem alten Stück Leimholz aus unserer Restekiste entstand ein schönes Uhrengehäuse. Die äußere Form wurde mit der Kreissäge zurechtgeschnitten. Mit der CNC-Fräse entstand die Tasche für das Uhrwerk

Siegel fräsen

Ein selbst gefräster Siegel zum Verschließen von selbstgemachten Umschlägen

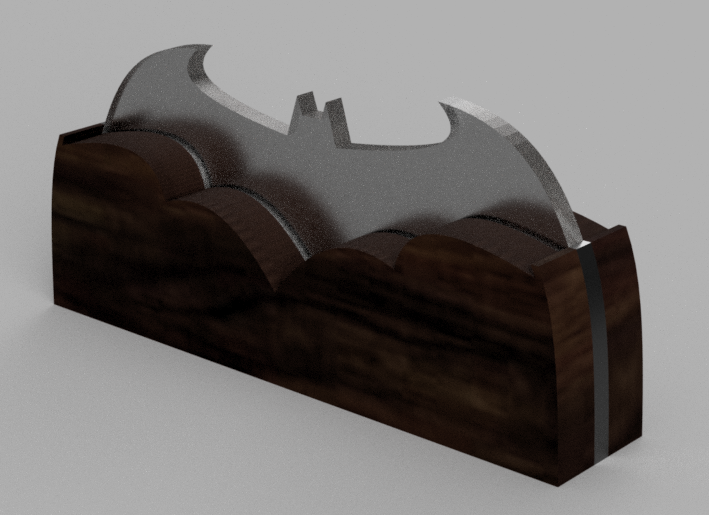

Baterang Leuchte

Ich glaube jeder kennt Batman und sein iconisches Symbol. Eine an den Himmel projezierte, stilisierte Fledermaus. Dieses Symbol ziert seit einigen Wochen auch die Wand am großen Tisch hinter der Kuschelbox. Eben diese Projektion diente Hannah als Inspiration für ihr erstes Projekt im Maker Space.

Nach einer kurzen Einführung in Fusion360 entstand ein selbst gezeichnetes Baterang aus Splines in einer Skizze. Diese Zeichnung wurde expoertiert und mit dem LaserCutter aus Acryl geschnitten. Und eigentlich sollte an dieser Stelle Schluss sein. Aber wir wären nicht der Maker Space wenn uns nicht noch eine Erweiterung einfallen würde.

Also kurz hinter Fusion geklemmt und eine kleine Halterung für das Plexiglas designed. Und wie immer ist alles etwas eskaliert.

Aus einer kleinen Halterung wurde eine Tischlampe mit RGB-LEDs in einer dunklen Holzfassung. Gefräst mit der CNC Fräse.

Dazu wurde das (eigentlich für den 3D Drucker entwurfene) Design in das CAM Modul geladen und die Bahnen erstellt.

Der erste Versuch scheiterte leider kurz vor dem letzten G-Code Befehl und eine untere Ecke splitterte weg. Zeit zu gehen und für den Abend Schluss zu machen.

Einige Tage später ist Hannah wieder im Maker Space aufgetaucht und wollte das Projekt unbedingt fertig machen. Also ging es mit leichten Modifikationen an den Bahnen wieder an die Fräse. Und dieses Mal war es ein voller Erfolg. Viele fliegende Spähne später lag eine ordentliche Schale aus Holz auf dem Tisch. Bereit für die Elektronik.

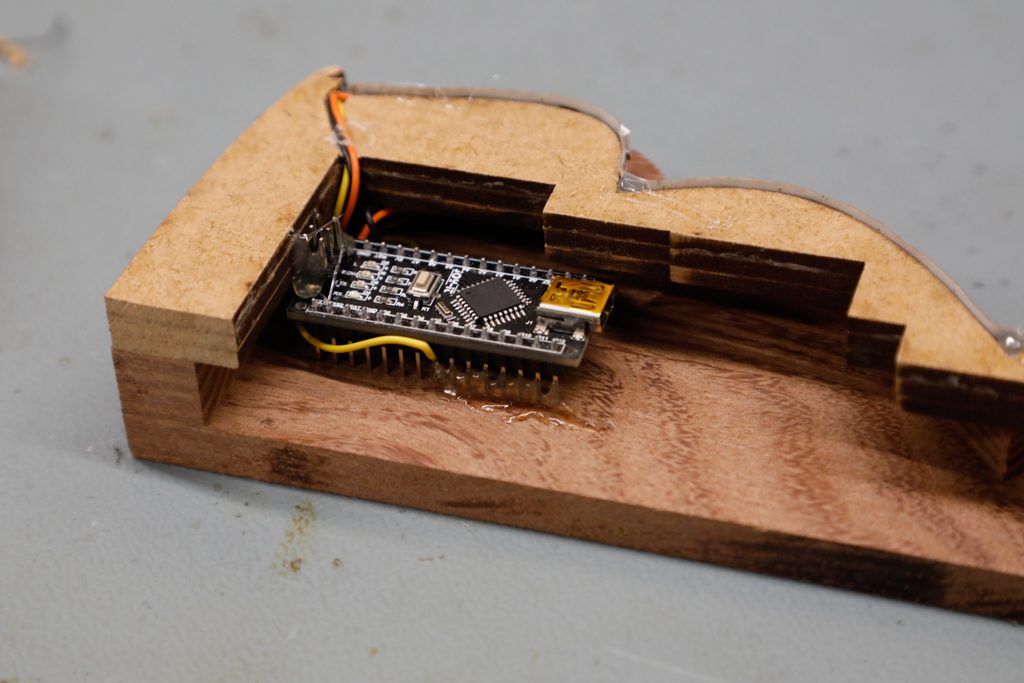

Die Elektronik besteht nur aus einem Arduino Nano und 15 SK6812-LEDs. Versorgt wird alles über USB. Eingebaut mit Heißkleber und natürlich alles ordnungsgemäß gefrickelt.

Auf den Arduino wurde der Testcode geladen. Den Code findet ihr auch auf Github. Es handelt sich um eine angepasste Version des FastLED-Standart Beispiel.

Code für den Arduino

Danach wurden die zwei gefrästen Hälften aueinander geklebt. Dazwischen wurden 4 gelaserte Module geklebt um die LEDs zu halten und Platz für das Acrylglasteil zu machen.

Das fertige Werkstück ist eine super Tischdekoration. Leider nicht hell genug um wirklich als Lampe zu dienen aber immerhin schön genug um als Dekoration durchzugehen. Und definitiv 100% nerdig.

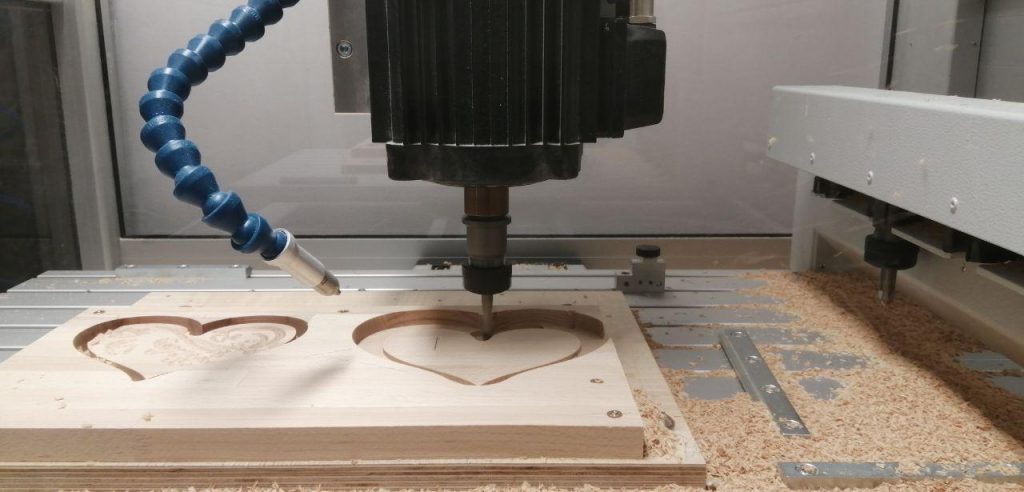

Heart Shaped Box

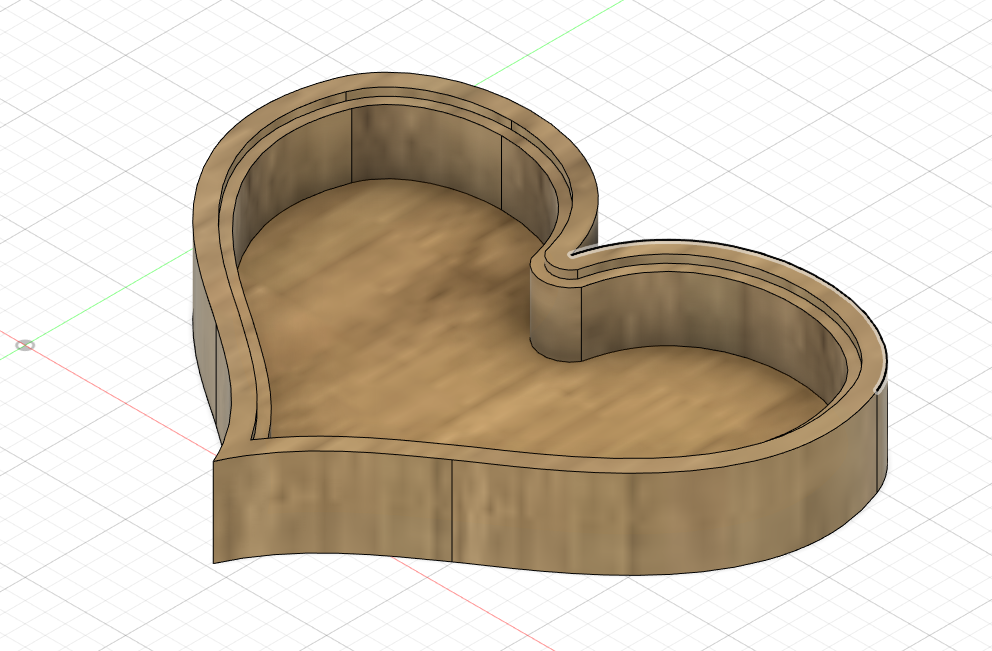

Als Verpackung für Hochzeitsringe wurde im aus einem Stück Eiche diese Box gefräst. Verwendet wurden die CNC Fräse für die Formgebung und der Laser Cutter für die Gravur des Deckels.

Die Box wurde als ersten als CAD Modell erstellt. Dazu haben wir aus dem Internet eine schöne Herzform herausgesucht und dann in Fusion die äußeren Konturen extrudiert. Mittels des “Schale” Tools wurde der Innenraum freigeräumt und die Auflage für den Deckel modelliert.

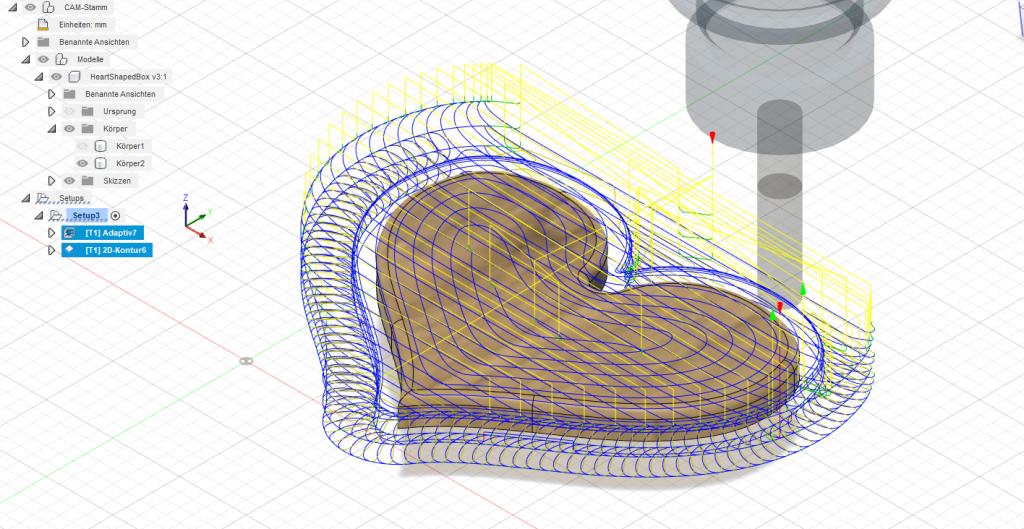

Die Programmierung der CNC-Fräse erfolgt mit Fusion360 CAM Modul. Genutzt wurde das Adaptiv Clearing aus den 3D Optionen um die äußere Form aus dem Material zu holen und die große innere Tasche der Innenseite freizuräumen.

Dabei wurde die unterste Ebene der Frässtrategie um 2 mm angehoben um das Werkstück nicht komplett zu lösen. Diese 2 mm wurden nochmal mit der 2D-Kontur Strategie entfernt. Dabei wurden Stege erstellt die das Modell halten und später von Hand entfernt wurden.

Die Oberseite des Deckels wurde im Laser mit einem floralem Muster verziert. Dazu einfach ein Muster entweder von Hand zeichnen oder im Internet etwas passendes suchen.

Zum Schluss wird alles geschliffen und mit Öl nachbehandelt. Zum einen um die Haltbarkeit zu erhöhen, zum anderen um eine dunklere Färbung zu bekommen.

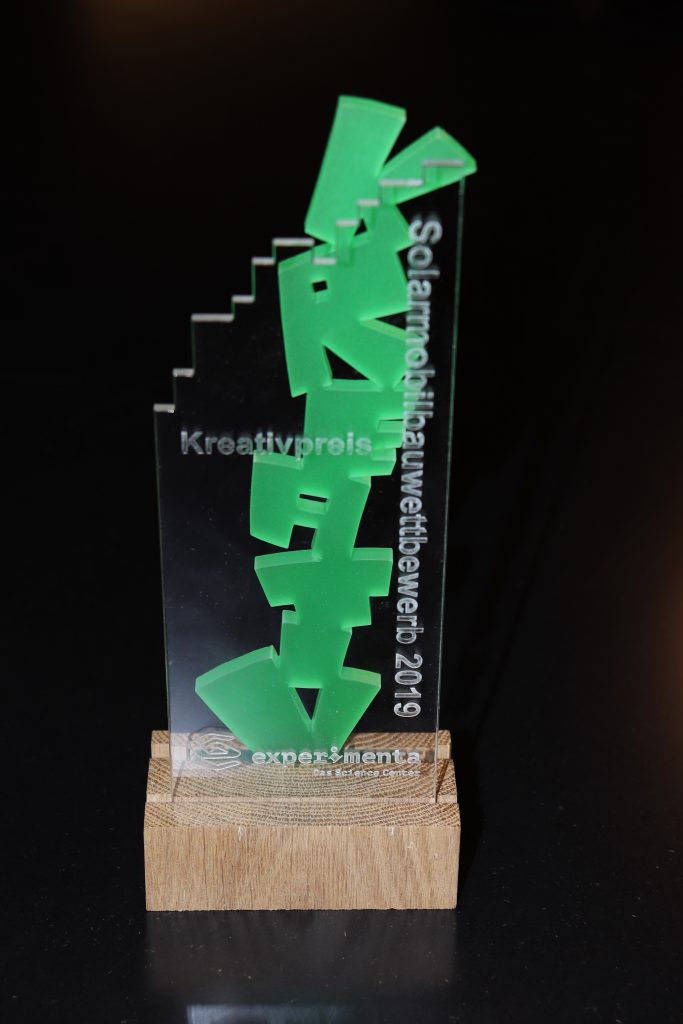

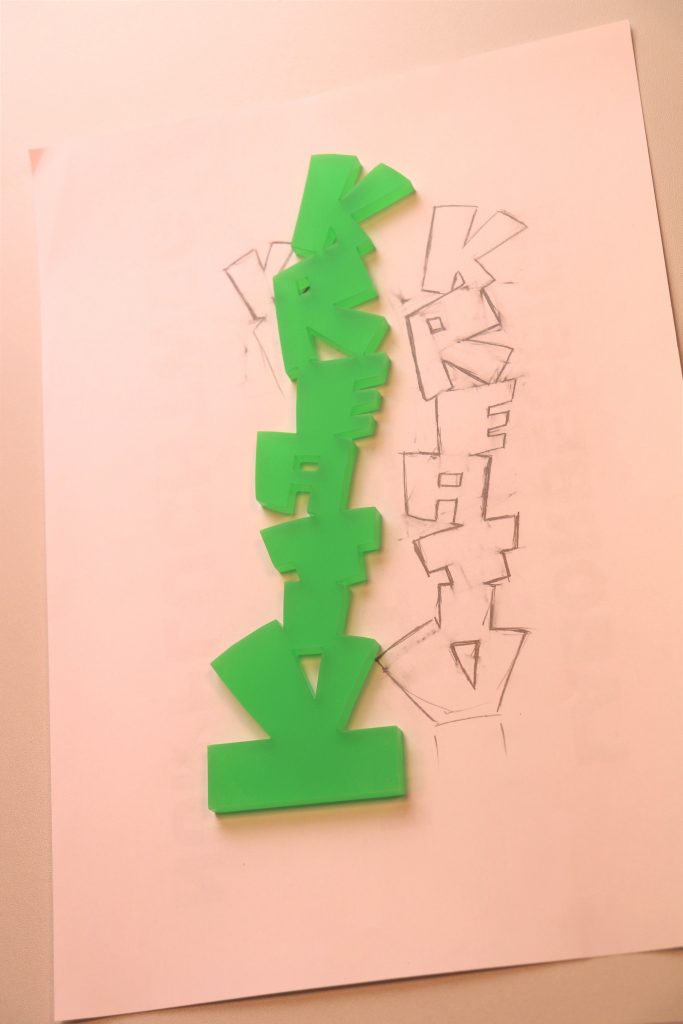

Pokale für den Solarmobilbauwettbewerb

Nach zwei Jahren Pause wurde im Juni 2019 wieder der Solarmobilbauwettbewerb der experimenta Heilbronn ausgetragen. Die beiden Pokale für die Kreativpreise, die für besondere Innovation, technische Versiertheit oder schönes Design vergeben werden, haben wir im Maker Space gefertigt.

Die Pokale bestehen jeweils aus einem Sockel aus Eichenholz, einem farbigen Schriftzug „Kreativ“ aus grünem Acrylglas (6mm stark) und einer transparenten, gravierten Acrylglasplatte (3mm stark).

Eine Handzeichnung lieferte die Vorlage für die Vektorzeichnung, welche nach dem Scan in Corel Draw erstellt wurde. An der Kontur habe ich mich manuell „entlang geklickt“.

Schriftzug und Platte wurden mit dem Lasercutter geschnitten bzw. graviert. (Beim gravieren empfehle ich immer einige Einstellungen bezüglich Geschwindigkeit und Leistung zu testen, um Werte zu finden, die ein schönes Ergebnis liefern.)

Mit unserer kleinen Bohr/Fräs-Kombimaschine habe ich die beiden Nuten mit einem Schaftfräser manuell und in mehreren Durchgängen in den Sockel geschnitten. (Bei diesen handelt es sich übrigens um Parket-Klötzchen, die im Neubau der experimenta verlegt wurden. Aber ich habe keine Böden beschädigt, sie waren noch übrig).

Die Acrylglas-Teile sind zum Schluss in die Nuten eingepresst worden, wobei ich auch ein wenig Heißkleber zum Einsatz gebracht habe.