Acrylglas und Lasercutter

Für ein Projekt sollten mehrere farbige Acrylglasstücke passgenau ineinander gesetzt und verklebt werden. Die besondere Herausforderung bestand hierbei darin, diese Teile mit dem Lasercutter herzustellen, da aufgrund der Hitzewirkung des Lasers das Material aufschmilzt und die Spaltmaße entsprechend groß werden. Hierzu nun ein Erfahrungsbericht:

Verwendete Materialen:

- transparentes Acrylglas (Evonik PLEXIGLAS® XT), 3mm Dicke

- neonfabenes Acrylglas (Lucite) in grün, blau und orange, 3mm DickeV

Verwendetes Gerät:

- Epilog Mini 60W Lasercutter

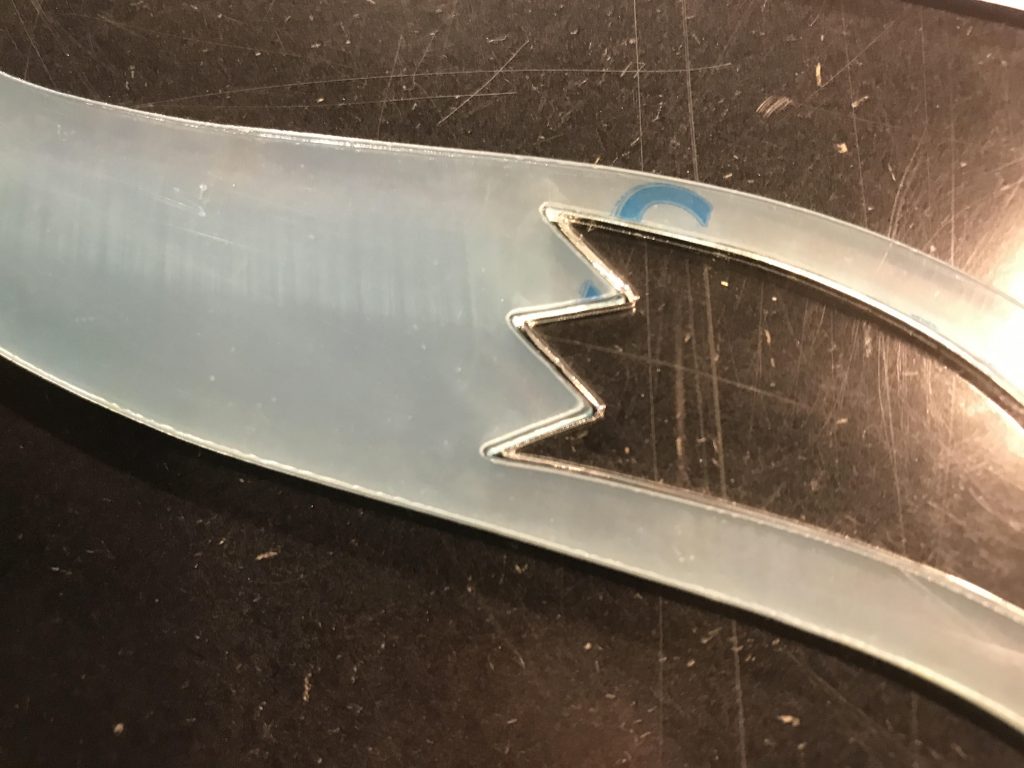

In ersten Versuchen wurden die Teile mit hoher Leistung und relativ langsamer Geschwindigkeit gelasert (Speed 20%, Power 100%, Freq: 2500, oder Speed: 15%, Power 70%, Freq: 5000). Das Material wird in einem einzigen Durchgang sauber geschnitten, erhitzt sich aber sehr stark (sogar auf dem gesamten Werkstück deutlich fühlbar nach dem Schneiden) und die Kanten schmelzen weit auf. Die Spaltmaße der Teile fallen entsprechend sehr groß aus, Passungen sind sehr schlecht. Kleine und feine Details im Werkstück fallen der Schmelzverformung zum Opfer.

Zusammengefügte Teilstücke mit großem Spaltmaß

Im Halsbereich des Fuchses sind die Schmelzauswirkungen der Hitze als deutliche Beschädigung der feinen Strukturen sichtbar

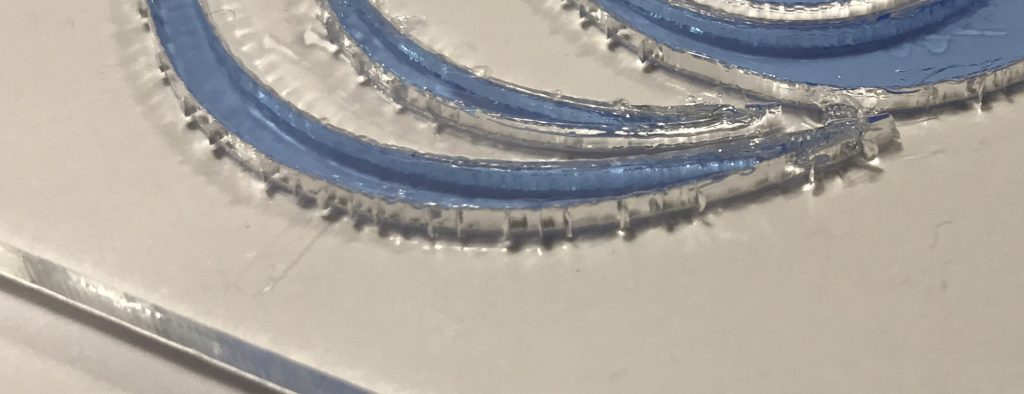

Um das Schmelzproblem zu lösen, wurde die Geschwindigkeit deutlich erhöht (Speed: 60%, Power 70%, Freq: 5000 (3x lasern mit ausreichend Abkühlzeit dazwischen)). Hierdurch kann zwar das Material nicht mehr in einem Durchgang vollständig durchgeschnitten werden, aufgrund der deutlich kürzeren Einwirkzeit des Lasers heizt sich das Material jedoch nicht mehr spürbar auf. Die Schnitte werden deutlich klarer, schärfer und feiner. Insbesondere in spitz zulaufenden Schnitten ist dies sichtbar. Der Schneidvorgang wird mit unverändert liegendem Werkstück mehrfach wiederholt, bis der Schnitt das Material vollständig durchschnitten hat. Zwischen den Schneidvorgängen wird dem Werkstück ausreichend Zeit gegeben, um sich wieder etwas abzukühlen.

Bei mehreren Schneidgängen mit geringerer Hitzeeinwirkung sind die Spaltmaße erheblich kleiner

Insbesondere spitz zulaufende Schneidkanten werden deutlich besser und feiner ausgeformt

Nun sind auch feine, passgenaue Inlays aus Acrylglas gut herstellbar.

Achtung! Rissgefahr!

Durch den Lasercutter werden aufgrund der Wärmeentwicklung dennoch Wärmespannungen in die Schneidkanten eingebracht. Sollen die geschnittenen Teile anschließend verklebt oder aneinandergefügt werden, müssen die Fügeteile getempert werden um die Spannungen abzubauen. Andernfalls entstehen Spannungsrisse in den Klebekanten! Plexiglas wird bei 80°C für 2 bis 4 Stunden getempert (Ofen oder Inkubator). Die maximale Abkühlrate nach dem Tempervorgang darf 15°C pro Stunde nicht überschreiten, da sich sonst erneut Spannungen bilden

Über den Autor

David

Astrophysiker, arbeitet im Schülerforschungszentrum der experimenta im 4. Stock, hängt in seiner Freizeit aber regelmäßig im Makerspace herum